1.はじめに

モノづくりでは、切削・研削などの機械加工、鍛造・プレスのような塑性加工の他、熱処理や溶接といった様々な加工工程を経て製品が出来上がります。それぞれの加工工程で材料は形状や物性が変えられており、それに伴って材料の内部には圧縮や引張の力が蓄えられます。この力のことを残留応力と呼びます。残留応力は材料の疲労強度を大きく左右し、耐久性の高い製品を作る際の重要な要素です。また、熱処理や機械加工によって残留応力が解放されると製品に反りなどの変形が起きるため、精密な加工には残留応力の管理と評価が重要です。今回は産業技術センターで行っている、X線を用いた残留応力測定について紹介します。

2.X線による残留応力測定の方法

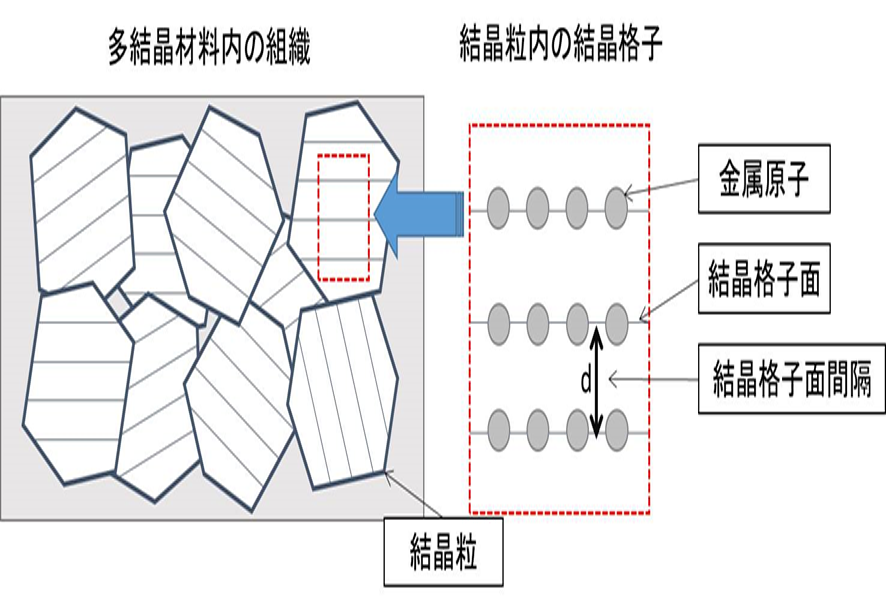

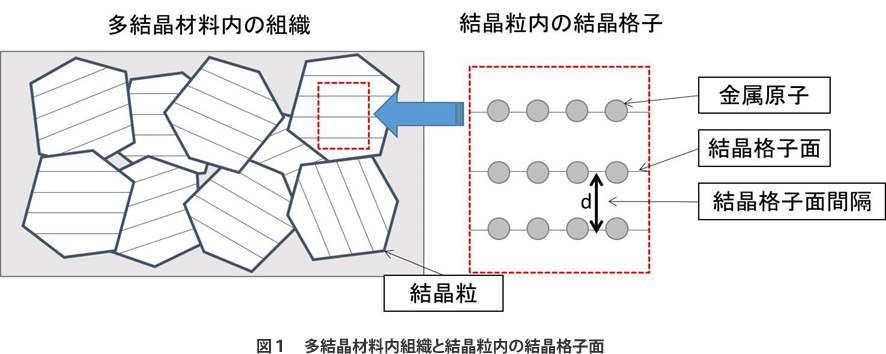

金属のような多結晶体材料は、図1のように細かな結晶粒が集まってできています。さらに、それぞれの結晶粒では金属原子が規則正しく並んでいます。残留応力が金属材料に蓄えられていると、その力の大きさに応じて原子距離(結晶格子面間隔d)が伸び縮みします。

引張の残留応力が材料内にある場合の、結晶格子面間隔dの変化を図2に示します。図2は水平方向に引張の力が加わった状態の材料を、断面方向から見たところを示しています。結晶格子面が力の加わっている方向に向くほど、結晶格子面間隔dは残留応力の影響を受けます。そのため、引張の残留応力がある場合、結晶格子面の鉛直方向からの傾き角ψが大きくなるほど結晶格子面は大きく引っ張られています。その結果、図2のようにψの値が大きくなるほど結晶格子面間隔dの値は大きくなり、ψ=0°、20°、40°における格子面間隔dの関係はd0°<d20°<d40°となります。

X線残留応力測定では、結晶格子面の傾きψによる格子面間隔dの変化をX線回折法で求め、残留応力値を算出します。この原理を基本として、sin2ψ法とcosα法の2種類の測定方法が(公社)日本材料学会によって定められています。

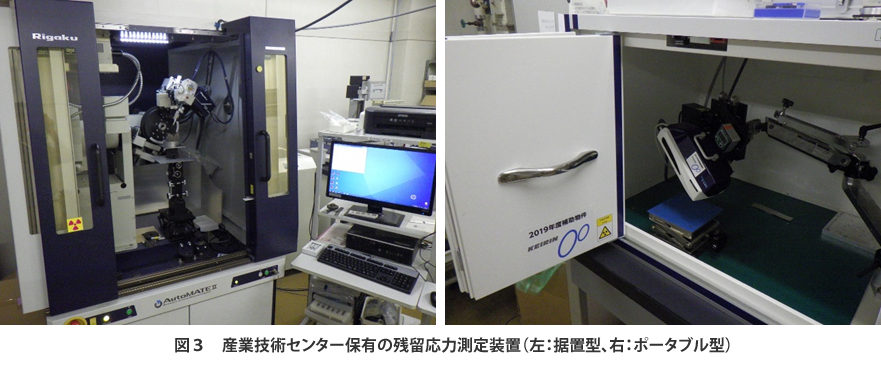

当センターでは、据置型(sin2ψ法)とポータブル型(cosα法)の2台の残留応力測定装置を所有しており、試料のサイズなどによって使い分けています(図3)。据置型ではX線の照射径を絞ることができるため、細かな部品の残留応力の測定に使用しています。一方で1mを超える長尺品など、据置では測定できない大きな試料の測定には、ポータブル型の装置を利用しています。

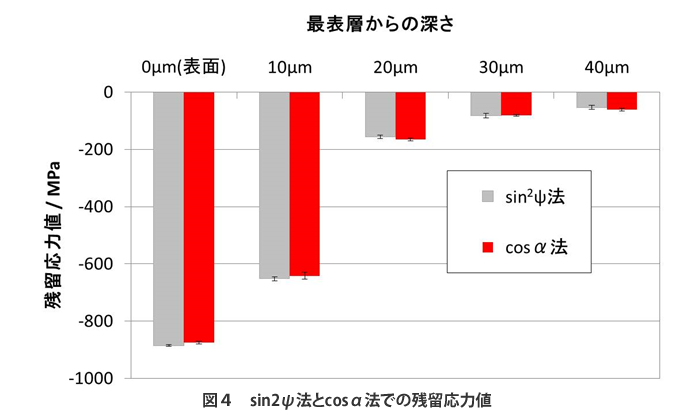

これらの2種類の測定方法による差を確認するため、同一試料での測定値を比較した結果を紹介します。ショットピーニング処理で圧縮残留応力を与えた鋼材を用い、電解研磨で10μmずつ深さ方向に研磨し、内部の残留応力を測定した結果を図4に示します。各値は同じ場所を5回測定した平均値とその標準偏差を示しており、測定方法による差がないことが分かります。また、いずれの測定方法においても各測定値の標準偏差は15MPa以内に収まっており、ばらつきの少ない測定結果となりました。ただし、溶接による結晶の粗大化や、圧延による組織の配向性など、実際の材料の状態によっては測定値のばらつきが多くなるので注意が必要です。

3.X線回折法による鋼材熱処理の評価

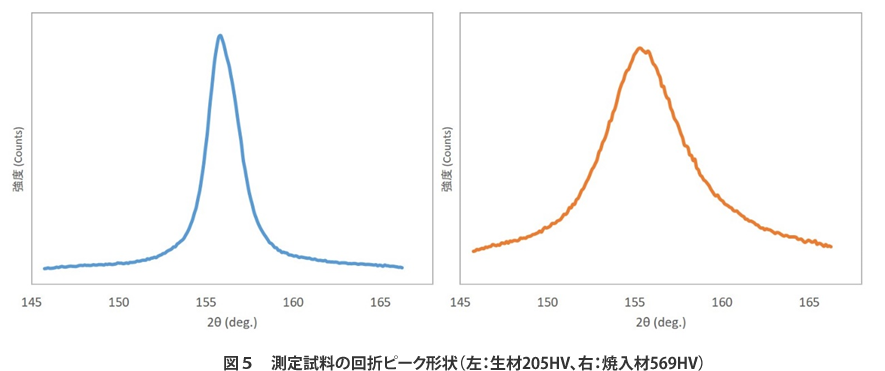

X線回折法では残留応力以外の試料内の情報を得ることができます。例えば、X線の回折ピーク形状の広がりからは金属材料の硬度を推測できます。回折ピークの形状は材料内の粒子のサイズや格子歪を反映しており、粒子サイズが小さく、格子歪が多いほど幅広となります。また、金属材料では組織内の粒子サイズが小さく、格子歪が多くなると材料は塑性変形しにくくなり、硬度が上昇します。したがって、X線の回折ピーク形状が広がるほど硬度が高いと判断することができます。図5に炭素鋼S45Cの生材と焼入後の回折ピーク形状を示します。回折ピーク形状の広がりを示す半価幅は生材(硬度:205HV)では2.12°、熱処理後(硬度:569HV)は4.99°となり、硬度が上昇とすると実際に回折ピーク形状が広がることが確認されました。半価幅は鋼種や機械加工の履歴によっても変動するため、硬度の数値を算出するのは難しいですが、焼入不良などを非破壊で判定することが可能です。

4.おわりに

本稿ではX線を利用して、残留応力や硬度など金属材料の物性を評価する方法を紹介しました。X線を利用した分析方法の大きな利点は、測定対象を非破壊で測定できることです。試料を破壊しないので残留応力を測定した試料をそのまま耐久性試験など他の評価試験に利用できますので、新製品の開発や品質管理へ是非ご活用ください。