今回は1960年設立の株式会社矢田工業所です。

ホームページを拝見すると「製造サービスNo.1企業」を目指して改善と挑戦を繰り返す会社とあります。製造サービスNo.1とは、その意味を尋ねると「下請けのAmazon、つまり 圧倒的短納期の追求」と返答を頂きました。今回は製品に注目するのでなく、「製造サービスNo.1企業」のフレーズの裏にある「制約を明確にしてルールを変える勇気を持つ」考え方を生産現場に浸透させて短納期を目指す「あいちの注目企業」です。

本社は名古屋市東区矢田にあり、稲沢工場は稲沢市北島町西之町にあります。取材対応された野村昭郎常務(以下:野村常務)が稲沢工場に詰めることが多いため、今回は稲沢工場に伺いました。

稲沢工場は名鉄名古屋本線「大里駅」から西へ約3kmの所にあります。ちなみに本社は地下鉄名城線「ナゴヤドーム前矢田駅」から徒歩3分程の場所にあります。本社は三菱電機名古屋製作所、稲沢工場は三菱電機稲沢製作所が近くにあります。

会社の沿革

表面処理塗装業としてスタートを切りました。その後は大手総合電機メーカーと取引する中で、「変圧器」「昇降機」「制御盤」という現在の中核となる社会インフラ事業を3つの柱としてきました。

1960年 設立

1962年 守山工場を建設

1965年 稲沢工場を建設

1971年 稲沢工場

エレベーター塗装専用工場を建設

1978年 稲沢工場に板金プレス専門工場を建設

1979年 稲沢第二工場を建設

1993年 小牧工場を建設、稲沢工場新事務所完成

1996年 稲沢工場に昇降機板金工場新設

2006年 稲沢第三工場を建設

稲沢工場に変圧器関連の板金組立工場新設

2008年 尼崎事業所開設(昇降機関係)

2009年 本社工場リニューアル

2012年 小牧工場の閉鎖。稲沢第三工場へ集約

稲沢工場に大型粉体塗装設備導入

2018年 稲沢第二工場をリニューアル

具体的な内容は以下の6つの事業です。

①エレベーター意匠設計並びに板金製作と高級品焼付塗装、組立

②エスカレーターステップ塗装組立

③分電ボックス製作組立

④トランス塗装並びに巻線組立

⑤精密プレス板金設計製作

⑥金属焼付塗装加工

取材対応された野村昭郎常務について

野村常務は日本楽器製造(現:ヤマハ株式会社)を退社後、起業されましたが、2005年に家業である株式会社矢田工業所へ入社しました。入社当時は収益的に非常に厳しい状況でしたが、この体質を改善するために2009年より「変圧器の巻線」の納期遵守向上と収益改善に取り組みました。その後、その改善がTOC(Theory Of Constraints=制約理論)の知識体系の一つであるDBR(ドラム・バッファ・ロープ)と知り、TOCに興味をもつようになり、行政関係をはじめ、さまざまなワークショップに参加。その後、もっと深くTOCを学ぶため、京都大原にあるゴールドラットセミナーハウス楽月庵にてゴールドラットスクールを受講。大手企業の社員の方々と共に、ラミ・ゴールドラット、リサ・シェインコフなど、ゴールドラットのトップエキスパートより直接指導を受ける機会を得ています。

先行生産に制限をかける改善手法

納期遵守率の改善を目指した、納期を起点として作業を行うタイミングを明確に管理する取組を始めました。平たく言えば、「モノ」の立場で考えると、リードタイムのほとんどは待ち時間であり、そこには、探す時間、保管する場所など、たくさんの無駄があるため、着手のタイミングを見える化し、やみくもに先行して作業をしないことを徹底させます。現場は早めに着手をしないと納期に間に合わない、在庫を持たないと突発的受注に対応できないなど反発がありましたが勇気をもって推し進めました。改革を進めると無駄な作業がなくなり生産性の向上、収益と納期遵守率も向上しましたが、どうして向上したのか、その仕組みを当時は十分に理解できていませんでした。

TOCとの出会いが成功の疑問を解き明かすことにつながった

2S(整理・整頓)活動だけでは、収益改善には結びつかない。仕掛かり品の整理そのものがムダともいえる。逆転の発想で納期遵守率の改善を掲げました。

作業現場は後工程や全体行程を意識するものの常に安心を求めて先行生産したいという思いに、材料を前倒しで投入しないという手法でブレーキを掛け、すべての材料が揃うまでは作業をさせないということを徹底させることが大きなポイントでした。現場の混乱が減り、これにより遅れの箇所を把握することができるようになりました。結果として、リードタイム短縮と仕掛削減が同時に達成できました。これがTOCの知識体系の一つであるDBR(ドラム・バッファ・ロープ)であることが判明しました。

DBRドラム・バッファ・ロープの意味

・ドラム(Drum):生産計画の指示を行うタイミング

・バッファ(Buffer):制約(ボトルネック)となる工程に対して付与する余裕

・ロープ(Rope):ボトルネックの前後の工程が必要以上に進まないための制限

製造工程を進む速度の違う人を縦一列に並べて進む様子に例えます。この場合、後ろの人の進む速度は、前の人を追い抜かさない限り前の人の進む速度に依存します。歩くのが遅い人の後続は、仮に歩くのが早い人であっても、早く歩くことはできません。また、早く歩く能力を持った人であっても、天候などの状況変化により、一定速度で歩けるとは限りません。

この隊列は遅い人の制約(ボトルネック)により目的地までの到着(納期)が遅れたり、先頭から最後尾までの隊列(仕掛品)が長くなり予想外の負荷(経費・費用)が発生します。

制約に集中してそれが何かを追求することで納期と収益向上に寄与できます。

トヨタ改善活動(QC活動)との違い

DBR(ドラム・バッファ・ロープ)は製造工程で「工場の制約(ボトルネック)」に着目して、工場全体をコントロールする手法です。工場の制約の能力に合わせて、材料の投入を行うことで現場の混乱を減らし、収益の最大化を目指すことができます。他方、トヨタ改善活動(QC活動)は製造工程の中で「働く人や労働力」に着目して改善を進める手法です。ムダを排除することで生産効率を高めますが改善金額が人件費ベースのため効果は限定的です。どちらも製造工程のボトルネックを改善するという共通点はありますが着目する部分に相違があります。

社員に京都大原のセミナーハウス楽月庵にてゴールドラットスクールを受講させる

野村常務は製造現場の改善を進めるためには社員の考え方を合わせておくことも必要と考え、「ゼロから始めるTOC実践ワークショップ」へ10人以上を受講させています。2014年から、社内では毎月「改善事例発表会」を行い、社内の継続的改善の事例を通して、社員の考え方を合わせることを続けています。

改善事例発表の効果の例①

制約工程を止めないため、休憩を交代してとることで、制約工程を止めないという改善を行いましたが、その制約の能力を低下させる要因が、前工程の鋼板を曲げる工程にありました。その改善の結果、およそ月1日分の作業改善になりました。

改善事例発表の効果の例②

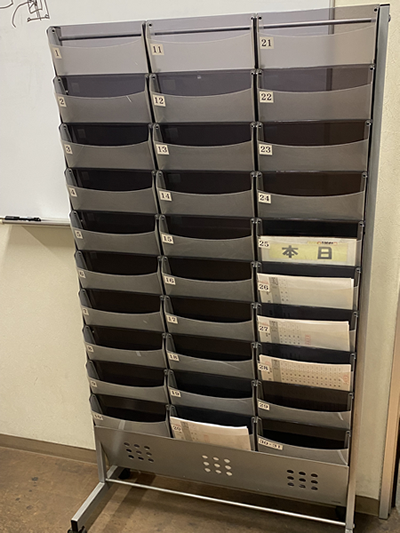

仕事の着手タイミングの見える化で活用しているのが、パンフレットスタンドを用いた着手管理板です。スタンドには1日~31日での日付が割り振ってあります。パンフレットスタンドの〇日の箇所にフルキットして着手すべき指示書が挿入されます。それを確認して生産に取り掛かります。

新しい製造プラットフォームを創るファクトリーチェーン構想

中小製造業各社の生産設備には限りがあるため、急な発注の増減対応に遅れが生じて取引先を待たせることも想定されます。そこで自社を含めた他社を巻き込むものづくりチェーンを構築することを野村常務は考え、3つの役割を示しました。

1.製造他社との多くのネットワーク

仕事の増減にあわせて、製造をお願いできる工場のネットワークを構築する。

2.マネジメントの強化

仕事が入った場合に、どこの工場にどれくらいの仕事を入れるか、そしてそれを納期通りに納めてもらうために管理する必要があり、そのシステム化を行う。

3.カイゼンノウハウの提供

仕事の増減にあわせて、工場のオペレーションやラインをどうするのか、ノウハウを共有する。

このファクトリーチェーンを進めると他社は必ず納期のサバを読みます。サバ読みする必要がないことをTOC(Theory Of Constraints=制約理論)の知識体系の一つであるDBRなどを用い説明して、マネジメント強化とカイゼンノウハウの提供に野村常務は取り組んでいます。ここでもネットワーク企業へ「制約を明確にしてルールを変える勇気を持つ」ことの重要性を説明しています。

取材を終えて

野村常務が言われた言葉が印象に残りました。「納期を半分にする勇気」この勇気を持つことで収益は必ずアップします。先行生産すると材料の先食いが起こります。作業着手日を13日なら13日と決めてむやみに先行しません。先行生産に制限をかけると収益がアップします。人・設備・金ではありません。考え方の違いを現場に理解させることがポイントです。しかし、納期を半分にする宣言を他社はなかなか真似できません。何故なら相当な覚悟が必要だからです。

25年程前に読んだ世界的ベストセラー『ザ・ゴール』 を思い出しました。イスラエルの物理学者エリヤフ・ゴールドラットが著述し1984年に出版されたビジネス小説。製造業向けに「制約条件の理論TOC(Theory Of Constraints=制約理論)」を読みやすい小説仕立てで説明しています。「トヨタ式カイゼン」「ジャストインタイム(JIT)と何が異なるのか、考える機会を頂きました。

ゴールドラットジャーナル

https://www.goldrattjournal.com/