株式会社プレミアムパーツは2017年12月株式会社ミガキの木村から分社化した企業である。社長の土屋領司氏が、自身が描く新しいモノづくりの現場の形を6億円の投資とともに具現化した工場では、加工物(ワーク)を搬送システムでハイエンドの同時5軸加工マシンへ送り、加工後はそのまま計測室へ運び自動計測を行う。80のワークストックパレットを持ち、ここから加工物を搬送することで技術者は定時前にセットするだけで次の日の朝には加工は終了する24時間稼働体制。

「自分の時間を持たないと人生もったいない」と語り、「生活のために残業するぐらいなら30時間の定額残業手当を支払うから早く帰りなさい」と定時帰宅を強く奨励、実残業がほとんどない効率の高い職場づくりを実現した。

土屋社長が目指す新しいモノづくり工場は、どのようにしてできたのか。

分社化のもととなる株式会社ミガキの木村の設立にさかのぼる。

新しい磨き鋼商社ビジネスを求めて独立

土屋社長が冷間引抜磨棒鋼商社である株式会社ミガキの木村を設立したのは2004年2月。

冷間引抜磨棒鋼とは、熱間圧延材を引抜ダイスと呼ばれる寸法形状の穴型の金型を通して引き抜くことで得られる鋼材で、厳密な寸法や光沢ある表面肌が特徴とされ「磨き鋼」とも呼ばれる。

「父親が木村商店という磨き鋼商社を経営し、私と兄も働いていたのですが、大手との競合に巻き込まれ売上減少が進んだ時期がありました。父に『自分が新しいビジネスの方法で跡を継ぎたい』と申し出たのですが、父は『跡継ぎは兄に』という思いが強くどうしても首を縦に振ってくれませんでした」。

新たなビジネス方法に自信があった土屋氏は会社を設立し独立した。

多くの種類の鋼材をあらかじめ仕入れておき、定尺販売するだけでなくお客様に必要な長さで必要な数だけを切断して販売するものです。納品後すぐに使っていただけるよう切断面がきれいになる寸法切り専用の超硬切断機も開発、2m送りで切断しても±0.2mmの高精度切断で、切断面もフライス加工のような切断面粗度にすることができます。在庫量は丸材2~200mmサイズまで、常時1000t・1000種類以上で、お取引先からのオーダーに対して小ロットでも今日の今日でも即納する体制を整えています。実は当社のお取引先の80%は同業の鋼材商社様ですが、在庫リスクを考えて形状や径の大きさなどを売れ筋に絞っており、在庫品にないオーダーは鋼材メーカーへ発注することになります。しかし、こうした特殊品の場合は何らかの事情で『すぐほしい』という緊急のオーダーであることがほとんどです。そうした時に、在庫の揃った当社をご利用いただくと、ユーザー様の必要な鋼材が必要なサイズに加工された状態で調達が可能となります。お取引先の商社様とそのユーザー様の関係が強固となりお取引量が増えれば、こうした当社へのオーダーも増加する、というwin-winが実現します。当社は数多くの商社様にご利用いただくことで、多くの在庫量を保有していても一定の取引量が確保できます。普通の特殊鋼市場からするとマーケットは小さいのですが、取引ができると結びつきが強くなり安定経営につながっています。こうした顧客ニーズに対応した商社機能に高品質・高精度の加工技術を組み合わせるという磨き鋼材の隙間市場を狙ったサービスは、多くの企業様で採用されるようになりました」。

1000種以上の在庫はオリジナルシステムで在庫管理し、短時間で見積もりが出せる仕組みを構築した。この結果、過去のデータを分析し、在庫ロケーションや本数・重量・長さなどを徹底管理し、速やかに定尺出荷はもちろん、切断加工もできるような体制を実現させている。

ミガキの木村の加工部門創設。新しいモノづくり工場の姿を求めて

こうして、業界初の「みがき寸法切販売」専門商社をつくり軌道に乗せた土屋社長が次に手掛けたのが加工事業部門であった。

「自分の中には新しいモノづくり現場のイメージができていました。油まみれの中、夏暑く冬寒い環境で働くのではなく、快適な環境で精鋭が残業せず定時で帰る、工場はオートメーション化され24時間稼働で絶え間なくマシンが恒温工場内で高精度な加工を続ける、そんな理想を持っていました」。

「懸命(ハード)に働くな、賢明(スマート)に働け」、時間と成功(成果)は正比例しない、という働き方の理念に基づく、新しいモノづくりのための工場づくりが始まる。

「適した物件を探していたところ、印刷会社の入居跡工場があるとの連絡があり、現地を確認したところ、基礎や骨組みが頑丈な構造となっており、大きさも手ごろでしたので取得に踏み切りました。ただ、防音面や温度管理面などについては物足らない面があったため重点的にリフォームしました」。

完成した工場のど真ん中を走るのは22mのリニア搬送レール。レール上の搬送ロボットがレールの脇に用意された80ものパレットからワークを運ぶ。運び先はレールを挟むように並ぶ5台のDMG森精機製同時5軸加工機。全てがハイエンドモデルでワークサイズ450R・最高回転数28000/minが4台とワークサイズ840R・最高回転数18000/minが1台、高精度で複雑形状加工であっても長時間無人稼働が可能。さらにその加工能力を引き出し多様な加工を可能にするために、工具オプションも標準の60から120へカスタマイズ。高速回転であっても精度を確保するためにツールバランサーを利用して工具とツールホルダーとを高精度なバランスで固定、加工面の面品位の向上や工具摩耗を減らす。加工後は搬送ロボットが自動計測三次元測定室まで運び、計測器がミクロンの精度で自動計測。こうした全体の工程を全て見える化し、高効率に向けての管理をする生産管理システム。

「マシンごとにパレットが付属した設備は当時もあったのですが、私が目指したような搬送装置が複数の加工機で共有され稼働するような工場は、日本国内にはなかったのではないかと思います。また、すべてのマシンは同時5軸加工が可能なハイスペックなものを導入しました。X軸・Y軸・Z軸・回転軸・傾斜軸を同時に動作させワークを傾けながら切削加工することができるので、例えば、工具の突き出し量を短くすることで面粗度が良く高品質で高精度な加工ができたり、曲面の切削で従来よりも大きなツールで加工ができることから短い加工時間でツール摩耗量を少なくしたりするメリットが得られ、高精度でありながら短納期化、低コスト化に貢献できます。どこよりもスピード感のある加工をすることで、製造業でも大きな付加価値が実現できるのではないかと考えました。そして、どうせやるなら一番難しいところを狙おうと常温工場での24H稼働、同時5軸加工により加工精度もミクロン単位を目指したのです」。

株式会社プレミアムパーツとして分社化、最先端分野の加工を担う

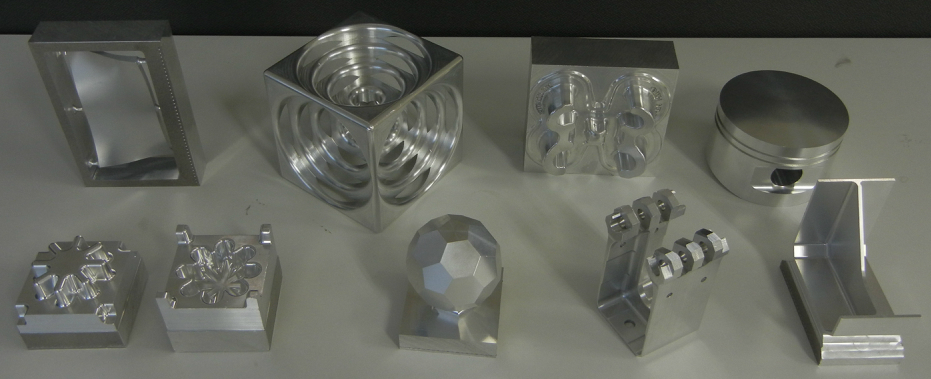

舞い込む仕事は想定通り、高精度が要求される先端部品や試作部品・金型。

売上の増加とともに、2017年12月、ミガキの木村の加工部門からプレミアムパーツ社へと独立する中で、その事業分野も時代の最先端分野を担い続けている。

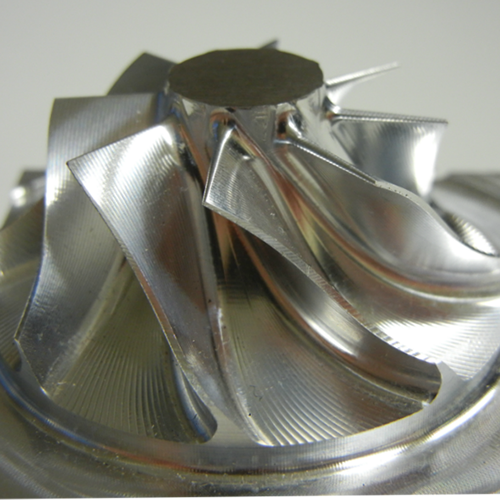

「最初に手掛けたのは半導体製造装置に組み込まれる回転羽状のインペラーでした。真空状態で超高速回転する部品で、高い精度が求められ一定の量産も必要でしたので、当社の生産体制にピッタリでした。その後は航空機部品の試作へと移っていきましたがコロナとともに現在は生産が激減しています。現在はそれと入れ替わる形で医療機器部品や自動車の試作部品などの仕事が主力となっています。すでに2年半ほどの実績がある電気自動車のモーター金型や医療機器部品は、高精度な量産技術が必要となり当社の生産体制と相性はよいのではないかと考えています。意外なオーダーとなったのは遊戯用部品の樹脂成形型でした。当社のコストでは合わないのではないかと思いましたが、切削技術の高さから樹脂成形物の表面がバフがけ不要となるほどきれいに精度高く成形できるため、工程全体としてのコストメリットがあると評価をいただきました」。

技術の積み重ねが資産になると考え、2022年にはさらなる新たなモノづくりを目指す取り組みを始める。

「これまではいただくオーダーに対して、高精度短納期を目指して設備や人を集約してきましたが、自社の製品を作っていきたいと考え、3Dプリンタを5台導入しました。ジェット戦闘機の油圧管保持に使用されるような280度の材料耐熱樹脂を始めとし、耐衝撃性樹脂や高弾性樹脂など幅広い高性能材料を使用して最終部品を柔軟に作ることができる3Dプリントサービスです。デザイン会社とコラボした雑貨なども手掛け始めたところです。削るだけでなく、造形するという2つのモノづくりの技術を手に入れましたので、今後は、切削加工・積層造形、それぞれの側面からご提案ができるスマートなモノづくり企業となっていきたいと考えています」。