2013年のオバマ大統領の一般教書演説。

「3Dプリンタは多くのものづくりに革命をあたえるポテンシャルを持っている」。

これをきっかけに3D造形技術は広く世に知られるようになった。

2022年4月の矢野経済研究所の発表によると、2021年の3Dプリンタ材料の世界市場規模(エンドユーザー購入金額ベース)は、前年比19.3%増の3111億5300万円、2026年までの年平均成長率は24.0%の9125億3200万円になると予測し1兆円市場が視野に入る、と大きな成長が期待されている。

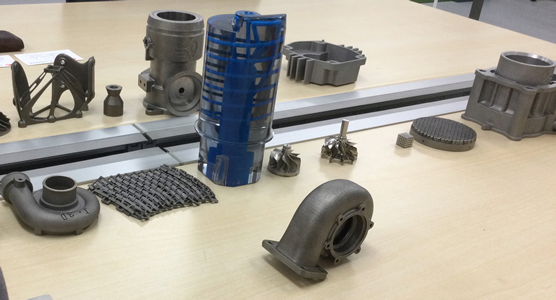

2013年から宇宙分野や発電所などのタービンなど高温用途で利用されるインコネル材、航空宇宙産業向けに開発されたマルエージング鋼といった特殊鋼やチタン、アルミ材などの3D金属造形技術を磨き、今では自動車産業、航空宇宙産業、医療産業からの先端的オーダーに対応しているのが株式会社J・3Dである。

新たな水冷式金型など従来工法ではできない造形を可能に

当社は、特殊鋼プレートのトップシェアメーカーである株式会社F&Cホールディングス(藤巻グループ)を母体として2013年9月に事業を開始した。

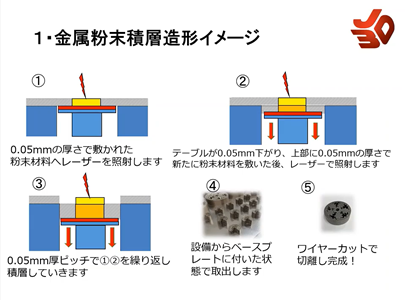

事業開始時より世界トップメーカーのEOS社金属3Dプリンタを導入し、パウダーベッド方式(金属粉末を敷き詰め、造形する部分だけにレーザを照射し溶融・凝固させ積層させる方法)により、従来の造形加工方法では難しかった複雑形状の造形を目指した。

従来工法の造形技術の代表的なものとして、溶融した金属を型に流し込んで造形する「鋳造」、金属の塊からマシニングなどで削り出す「切削」などがあるが、後者が不要な部分を削り落とす除去加工であるのに対して、前者の鋳造は成形加工であり、3D造形はこちらに近い造形技術である。

従来工法ではできないような中空形状や複雑形状の造形が可能で、3Dデータさえあれば成形用の金型や削り出し用のマシニングプログラムも不要。また、従来工法では分割して造形し溶接する必要のある工程でも一体的に造形でき、後溶接工程が不要となることから設計から造形までのリードタイムも大幅に短縮できる。中空部分が多く複雑な形状であるほど造形のためのレーザ照射時間も少なく、造形時間も材料費も安くなるためメリットも大きくなる。

また、型が不要で3Dデータからダイレクトに造形できることから、カスタムメイドの単品オーダーや少しずつデータ値を調整した試作用の少量オーダーには強い対応力を持つ。

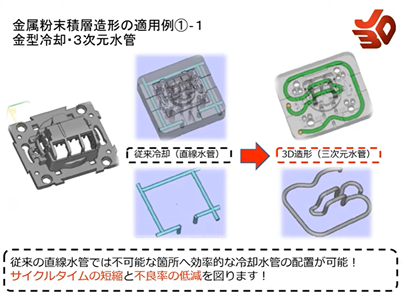

中でも注目されているのが3次元水管を配した樹脂・ダイカスト金型である。

樹脂は200度、ダイカストは700度弱となった材料が型に充填され、成形のため一定時間を冷却に費す。この冷却時間を短くするほど生産効率は向上するし、金型を均等に冷却させられれば造形物の冷却も均等となり品質も安定する。従来工法でも工具や工法の工夫により水管を開け水冷することで一定の冷却性を実現させてきたが課題も残っていた。

「従来工法では水管はまっすぐにしかあけられないので、金型全体を均一に冷却することには限界がありました。しかし、3D造形では金型の水管を自由に設計することが可能で、成形の形状に合わせて複雑な水路を作ることができます。これが『3次元水管』です。今まで水管で冷やせなかった場所を冷やすことで金型全体を均一に冷却することが出来るようになると、サイクル時間が短縮され大幅な生産効率のへイノベーションを実現できます。また、肉厚部分に発生する『ヒケ』と呼ばれる過収縮も、3次元水管で均等冷却できるように水管を配置すれば防止効果も高くなります」と従来工法では実現できなかったものづくりイノベーションの可能性を語る営業部長の高田氏。

わざと失敗を再現し独自技術を積み重ねる

しかし、3Dデータとプリンタ、材料を揃えれば誰でも今日から造形ができる「夢のマシン」かというと、そうはならないハードルがある。

「プリンタの動作設定ひとつをとっても、レーザの速度をあげれば金属粉が溶融する幅や深度は小さくなり、下げれば大きくなります。また、金属により凝固速度が異なりますのでどのような動作設定をするのかはこれらバランスから最適値を探っていく必要がありますが、当社は多くの失敗を重ねながらノウハウを積み上げてきました。当社は日本で一番失敗している会社であると自負しています。むしろ、わざと失敗を再現し『何をしたら失敗し、どうしたら成功するのか』を一つ一つ切り分け、分析することで技術を確立してきました。」

3D造形には成形を可能にする設計面や造形上のルールがあり、こうした基本的な条件を満たしていないと想定した造形物を作るのは難しいとのこと。

「例えば、造形物の縦横比には限界があり、それ以上は崩れてしまいます。では長尺のものは立形に造形せずに寝かせた状態に造形すればよいのではとなりますが、粉末材料を熱で溶かして造形することから熱が金属内部に残ってしまい応力などで反りが発生してしまいます。当社では加工方法を工夫することで一般に限界とされる縦横比を超えて造形を行っております。しかし限界を超えて『できる』ということがお客様の希望される造形物にとって最適な造形条件とは限りませんので、案件ごとに、その用途や精度などを伺いながらどのように造形するのかを検討・ご提案することになります。」

造形上のルールがあっても加工方法の工夫でその限界を超え、独自の技術を常に向上させ続けている当社であっても、難しいのは「サポート」材の作り方とのこと。

「造形物の形により宙に浮いている部分やアンダーカットとなっている部分の造形をするには、それを支える部分を作る必要があります。これがサポートと呼ばれるものです。造形過程では必要なものですが、造形物として仕上げる際には不要部分として削り落とすことになります。材料コストや後工程の手間を極力少なくしたいため、サポート材は最小限にする必要があります。ただ、形状によっては、支えるためだけでなく熱を逃がすための役割や歪を抑える役割を与えることもあります。このように最小限のサポートを効果的に配置することが造形業者のノウハウで腕の見せ所ともなります。」

赤色の部分がサポート材ハイブリット造形で取引先から高い評価

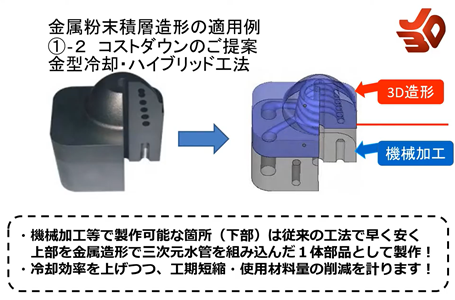

3D造形のデメリットの一つがコスト。

「全てを3D造形で行うと削出加工の7~10倍程度のコストとなってしまいます。そこで当社では下半分は従来の材料・工法で加工していただいた母材の上に3Dプリンタでなければできない造形を積み重ねる『ハイブリッド造形』をご提案しています。3D造形部分を最小限にすることで、4~5倍程度に抑えることが可能となります。こうご提案すると『下の母材に積み重ねる事により境界が発生し、そこからクラックが入ったりしないか、また母材とのズレが発生するではないか』とご心配いただくケースが多くあります。しかしそうしたご心配が現実となったケースは今までの納品実績ではありませんし、公的機関での曲げ・引張強度試験でも母材のほうが曲がってしまうなど接合面での断裂は起こりませんでした。また、あるお客様でオーダーをいただいた水冷式金型では当社以外の数社にも発注し他社比較を行ったそうです。境界面でのズレはクラックや水の流れが悪くなる原因ともなりますので金型の品質を大きく左右するのですが、各社の金型を切断し検証したところ当社製の金型のズレ面が一番少なかったと高い評価をいただきました。この合わせ方は当社の大きなノウハウでもあります」と自信をのぞかせる。

欧米・中国に遅れをとる現状を打破したい

欧米や中国では3D造形がどんどん取り入れられているが、日本ではそのテンポが非常に遅いことに大きな危惧を持っている。

「日本では従来工法のレベルが高く信頼度も高いため、なかなか3D造形のような新たな工法への転換が進んでいないのが現状です。3D造形事業に携わり感じるのは、欧米・中国に比べて利用量が圧倒的に少ないため活用の経験値も圧倒的に低く、メーカーの設計段階での造形に関する発想力の差が拡大していってしまうのではという懸念です。従来工法での造形の制約条件にとらわれていると従来の設計の固定概念から逃れることができません。既存製品の改善ではない革新的な製品や性能、デザインを作る際に、『こんな形の部品があればいいのに』という自由な発想を実現するのが3D造形です。従来工法の制約から『絵に描いた餅』で終わっていた発想を3D造形であれば形にすることが可能です。自由な発想を実現する未来のものづくりとして、多くの産業分野でもっとご活用いただければと考えています」。

3D造形技術・ノウハウを活用し、造形以外の新たな事業オファーも増えている。

「技術開発の手法であるリバースエンジニアリングのオーダーもいただいています。リバースエンジニアリングは既存製品の分解・検討を行うことでさらなる技術開発を進める手法です。精密な計測技術と造形再現力が大きな要素となることから3D造形技術の再現力が大きな力となります。また、国内の金属メーカー様が行う3Dプリンタ用の粉末開発のサポート事業として、開発した粉末での造形テスト、最適加工条件の探索などを行っています。レーザ条件の設定だけでも強さ・種類・照射時間など何百項目もあり、その動き方やガスの流れ方、材料粉のまきかたなど多様なパラメータがあります。当社が持つ加工条件をベンチマークとして比較することで、その性能や特性などが明確になり加工条件の選定などが初めて可能になります。造形に加えてこうした新しい産業や工法へのお手伝いで未来の日本のものづくりに貢献できればと考えています。」

一品一様生産の強みを活かしオーダーメイド人工骨の実用化にも取り組んでいる。

既製品の人工骨形状に合わせた手術を行うのではなく、予め個人ごとの骨格の適合性を向上させた人工骨をオーダーメイドで作成することで手術時間の短縮につながる。

J・3D社により3D造形がぐっと私達の身近に引き寄せられる時も近い。